アナリストオピニオン

2010.05.25

日本のものづくりとPLM(プロダクト・ライフサイクル・マネジメント)の将来展望

まだまだ世界最強のわが国製造業

日本の製造業は世界最強である。そのことに疑いを持つ人はほとんどいないだろう。世界最強である証拠に、日本でなければつくれない製品というものがあり、その種類は少なくない。例えば以下のようなものである。

- 次世代のクルマの材料となる高張力鋼

- 炭素繊維強化プラスチック

- 光学機器

高張力鋼は超ハイテク製品であり、10数種類の元素の配分を0.0001パーセントの単位で管理してつくる。とりわけ、引っ張り強度780MPa以上といった超高張力鋼については、日本メーカーの独壇場である。

炭素繊維強化プラスチックには、釣り具やスポーツ用品などに使われる製品に海外でつくられているものもあるが、ボーイング787などの航空機の機体に使われるような製品はすべて日本製である。

光学機器は、デジカメ程度の製品ならアジア各国でもつくることができる。が、複写機(PPC)くらい複雑な製品になると、高精度の光学部品が必要とされる。また内部では、さまざまな機構部品が複雑に動くので、設計時において検討しなければいけないことがすごく多いのである。日本が得意とする“すり合わせ”設計が、その威力を発揮する分野といえる。

この他にも、さらに大きなものだと新幹線などの高速鉄道車両、あるいは原子炉と、日本の製造業が持っている技術は、いまでも圧倒的に世界一という領域が多いのである。

最近でこそ、韓国や台湾、中国やインドの製造業は、ずいぶん強くなった。しかしながら、技術面で日本の製造業を脅かす存在になったかというと、必ずしもそうではない。ある意味では、それほど高い技術が必要のない、汎用的な製品分野において、コスト競争力で負けている、とみてよいだろう。

中国シフトは歴史の必然

では、日本の製造業が最強の時代は、未来永劫に続くのか。

それはありえない。現在、少なくとも生産に関しては、中国をはじめとするアジア諸国が中心になりつつある。その流れは、もはや止めることはできないだろう。

1960年代までは米国の製造業が世界最強であった。主要な工業製品は、そのほとんどが米国において開発され、米国で量産されていた。自動車、電機製品、半導体、電子部品・・・すべての領域において米国がリードしていた。

1970年代に日本が米国から製造業の世界最強の座を奪った。当時の日本は、発展途上国とまでは言わないが、米国との技術力の差は大きかった。当時の日本製品は、米国製品のコピーであり、また、品質も安かろう、悪かろうであった。が、次第に技術面、品質面でもリードするようになった。

それから、約40年間、日本の製造業は世界最強の地位を守ってきた。その間、アメリカの製造業は衰退し続け、現在では、とうとうGDPの15%を切ってしまっている。航空機、軍事・宇宙産業などの分野では、依然として競争力を保っているものの、その他の製造業は、ほとんど海外に移転してしまったとみてよい。

今度は、日本がそれと同じ立場である。製造業のなかで、少なくとも生産に関わるものは、常に先進国から準先進国、あるいは発展途上国に移行するものである。1970年代には米国から日本へ。そしていま、日本から中国、アジア諸国へ。その大きな流れは止まることはないだろう。日本のものづくりは、いま、大きく変わりつつある。

PLM(プロダクト・ライフサイクル・マネジメント)の機能も空洞化する?

では製造業は、その大きな流れのなかで、どのように役割を変えていくのだろうか。言い換えれば、グローバル化が進むなかで、日本には何が残り、何が出て行くのであろうか。そして、そのことはPLM(プロダクト・ライフサイクル・マネジメント)にとって、どのように影響していくのだろうか。

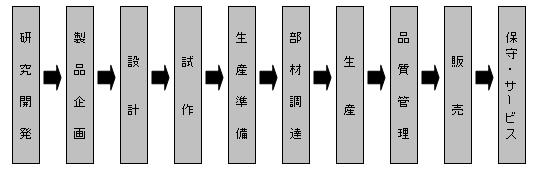

【図表】ものづくりのライフサイクル

ものづくりのライフサイクルを、上記のようにとらえてみよう。

自動車など、いましばらく日本国内でも生産を続けるような業種では、このすべてのライフサイクルが日本国内に残るだろう。金型の設計・生産など、一部は海外に移転するかもしれないが、すべてのPLM(プロダクト・ライフサイクル・マネジメント)は日本に残るものとみられる。

しかしながら、電機・精密機械など、日本から海外に生産が移管している業種では、「設計」「試作」「生産準備」および「生産」に関しては、今後は海外が中心になって行われるようになるだろう。日本国内に残るのは、「研究開発」「製品企画」「部材調達」「品質検査」と「販売」くらいであろう。つまり、このような領域では、設計を中心としたPLM(プロダクト・ライフサイクル・マネジメント)は、日本国内には残りづらいとみることができる。

化学や消費財など、プロセス型の産業ではどうか。こういった業種は、基本的に装置産業であるから、生産がどこで行われようと基本的には変わらない。日本国内には、「研究開発」と「品質管理」および商品のトレーサビリティくらいは残るが、あとの業務は、ほぼすべて海外で行うようになる可能性が高い。すなわち、こういった業種ではPLM(プロダクト・ライフサイクル・マネジメント)に要求される機能は、かなり限定的になる。

いずれにしても、今後の日本においては急速に空洞化がはじまる。いや、もうはじまっていて、今後さらに加速していく。そのような状況では、日本国内にPLM(プロダクト・ライフサイクル・マネジメント)のすべての機能が残るとは思えないのである。

日本の製造業は、エンタープライズPLMに舵をとれ

では、どうすればいいのだろうか。

これからは、ビジネスという観点からPLM(プロダクト・ライフサイクル・マネジメント)をとらえることが重要になってくるだろう。

これまで、日本の製造業では、設計や製造などを中心としたエンジニアリングという観点からPLM(プロダクト・ライフサイクル・マネジメント)がとらえられてきた。その理由は、製造業において付加価値の多くは設計や製造段階において生み出されるからである。それゆえ、CAD/CAM/CAE、PDMをはじめとしたツールにより、設計や製造段階における効率化および高品質化を実現することは、競争力を高めるうえで不可欠であった。そういった意味では、これまでエンジニアリングという観点からPLM(プロダクト・ライフサイクル・マネジメント)をとらえていたのは、自然な流れであった。

しかしながら、前述のように日本のものづくりは、いま、大きく変わりつつある。今後は、日本国内に製品ライフサイクルのすべての機能が残るとは思えない。とりわけ、設計や製造などを中心とした機能については海外が中心となり、今後、日本国内に残るのは研究開発、製品企画、部材調達、品質検査、販売などを中心とした機能になるだろう。そういった意味では、これまでのように、エンジニアリングという観点だけでPLM(プロダクト・ライフサイクル・マネジメント)をとらえると、グローバル化の流れから、取り残されることになる。

現在、主要なPLMシステムメーカーにおいて、「エンタープライズPLM」という概念が提唱されている。いってみれば、CAD/CAM/CAE、PDM、デジタル・ファクトリー、ビューワ/DMUといったエンジニアリング系ツールの集合体としてのPLM(プロダクト・ライフサイクル・マネジメント)と、ERP(エンタープライズ・リソース・プランニング)、SCM(サプライ・チェーン・マネジメント)、CRM(カスタマー・リレーションシップ・マネジメント)といったエンタープライズ・アプリケーションとの連携、あるいは統合をめざすというものである。すなわち、PLM(プロダクト・ライフサイクル・マネジメント)をビジネスとしてとらえることにより、グローバル化と全体最適化をすすめていこうという流れに他ならないのである。

エンタープライズPLM、つまり、ERP(エンタープライズ・リソース・プランニング)、SCM(サプライ・チェーン・マネジメント)、CRM(カスタマー・リレーションシップ・マネジメント)といったエンタープライズ・アプリケーションとPLM(プロダクト・ライフサイクル・マネジメント)の連携と統合は、ビジネスという観点からPLM(プロダクト・ライフサイクル・マネジメント)を見た場合には、必ず必要になることである。それは、日本の製造業にとっては、不況から脱して、再び競争力をつけるために、次に取り組まなければいけないことであるといえよう。

(庄司孝)

関連マーケットレポート

庄司 孝(ショウジ タカシ) 専門研究員

YanoICT(矢野経済研究所ICT・金融ユニット)は、お客様のご要望に合わせたオリジナル調査を無料でプランニングいたします。相談をご希望の方、ご興味をお持ちの方は、こちらからお問い合わせください。

YanoICTサイト全般に関するお問い合わせ、ご質問やご不明点がございましたら、こちらからお問い合わせください。